POSITION DETERMINATION AND QUALITY CONTROL ON THE CONVEYOR BELT – GIẢI PHÁP XÁC ĐỊNH VỊ TRÍ VÀ KIỂM SOÁT CHẤT LƯỢNG TỰ ĐỘNG BẰNG LIDAR VÀ EDGE COMPUTING

- GIẢI PHÁP GIÁM SÁT AN NINH VÀ PHÁT HIỆN VẬT THỂ TỐC ĐỘ CAO

- CẢM BIẾN LIDAR 3D MULTISCAN100-S – GIẢI PHÁP AN TOÀN CHO ROBOT VÀ XE TỰ HÀNH NGOÀI TRỜI

- GIẢI PHÁP CẢM BIẾN IFM CHO MÁY DẬP KIM LOẠI

- CẢM BIẾN ĐO KHOẢNG CÁCH OD1000 – GIẢI PHÁP TỐI ƯU CHO ĐO LƯỜNG CHÍNH XÁC VÀ ỔN ĐỊNH TRONG SẢN XUẤT

- GIẢI PHÁP BẢO VỆ QUYỀN TRUY CẬP TRÊN ĐƯỜNG DÂY BÁO CHÍ

1. Bối cảnh và thách thức trong kiểm soát chất lượng sản phẩm

Trong các dây chuyền sản xuất hiện đại, đặc biệt là trong ngành thực phẩm, bánh kẹo và đóng gói, yêu cầu về tốc độ, độ chính xác và chất lượng sản phẩm luôn được đặt lên hàng đầu.

Tuy nhiên, việc đảm bảo tất cả các sản phẩm đạt tiêu chuẩn trong khi băng chuyền vận hành liên tục là một bài toán phức tạp.

Những lỗi như sản phẩm bị biến dạng, nứt vỡ, dính nhau hoặc đặt sai vị trí không chỉ làm giảm chất lượng mà còn ảnh hưởng đến các bước đóng gói và phân phối phía sau.

Để giải quyết vấn đề này, giải pháp Position Determination and Quality Control on the Conveyor Belt ra đời – sử dụng cảm biến 2D LiDAR kết hợp Edge computing và Machine vision để phát hiện lỗi, xác định vị trí và loại bỏ sản phẩm lỗi hoàn toàn tự động.

2. Nguyên lý hoạt động của hệ thống

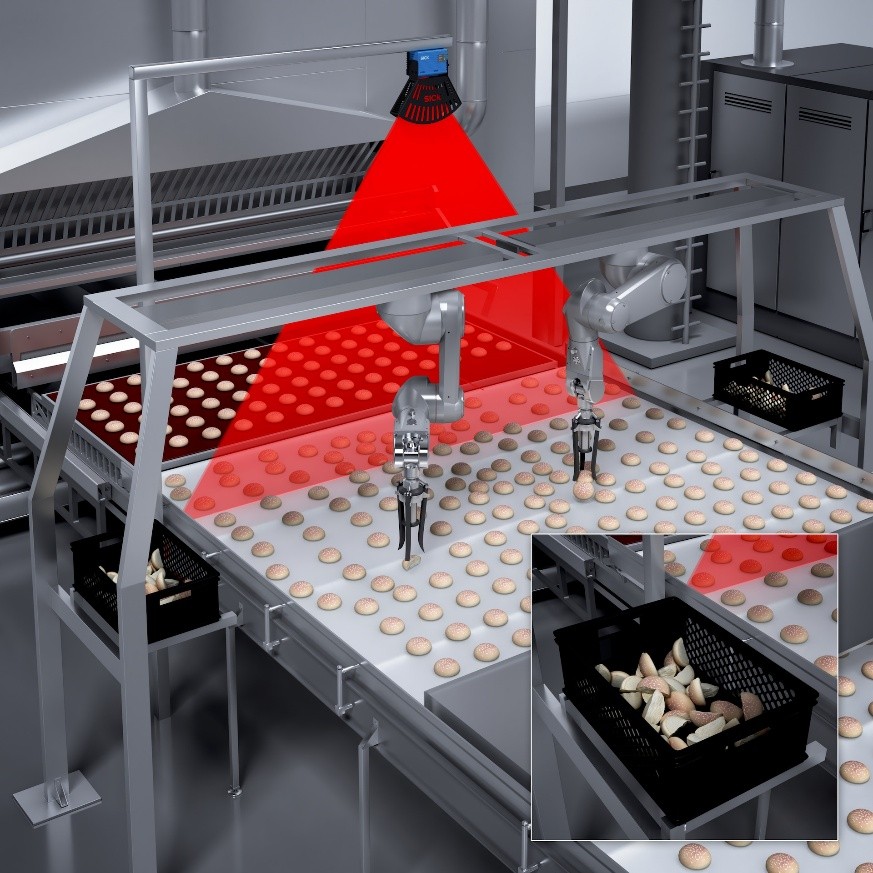

Trên dây chuyền nướng bánh hoặc đóng gói, hàng trăm cuộn bánh (rolls) di chuyển song song trên băng tải rộng.

Một cảm biến LMS4000 2D LiDAR được lắp cố định phía trên băng chuyền, thực hiện quét laser liên tục để ghi nhận dữ liệu hình dạng và vị trí của từng cuộn bánh.

Cảm biến hoạt động theo nguyên lý Time-of-Flight (TOF), đo thời gian phản xạ của tia laser từ bề mặt sản phẩm để xác định khoảng cách, kích thước và biên dạng.

Kết quả quét được gửi tới thiết bị xử lý SIM2x00 Edge Computing, nơi dữ liệu được phân tích trực tiếp tại biên (edge) mà không cần truyền lên server trung tâm.

Khi kết hợp với nền tảng SICK Nova, hệ thống có thể:

- Đếm liên tục số lượng sản phẩm di chuyển trên băng tải.

- Xác định chính xác vị trí (position detection) của từng vật thể.

- Phát hiện lỗi hình dạng như biến dạng, nứt, vỡ hoặc các sản phẩm bị dính vào nhau (rolls stuck together).

- Gửi tín hiệu điều khiển thời gian thực (real-time control data) đến robot để loại bỏ sản phẩm lỗi ngay trong quá trình vận hành.

3. Ưu thế của LiDAR trong ứng dụng công nghiệp

Khác với camera truyền thống, LiDAR (Light Detection and Ranging) không phụ thuộc vào ánh sáng môi trường, cho phép hoạt động ổn định và chính xác trong điều kiện khắc nghiệt như: hơi nóng, bụi, hay ánh sáng phản chiếu.

Cảm biến LMS4000 mang lại nhiều ưu điểm kỹ thuật nổi bật:

- Tốc độ quét cực cao, đảm bảo nhận diện chính xác sản phẩm trên dây chuyền tốc độ lớn.

- Độ phân giải góc nhỏ, giúp phát hiện chi tiết nhỏ như các vết nứt hoặc biến dạng nhẹ.

- Phạm vi quét rộng, giảm số lượng cảm biến cần lắp đặt.

- Khả năng hoạt động ổn định trong môi trường sản xuất khắc nghiệt.

Nhờ đó, LMS4000 đặc biệt phù hợp cho băng tải rộng, nơi trước đây cần dùng nhiều cảm biến để bao phủ toàn bộ khu vực.

4. Edge Computing SIM2x00 – trung tâm xử lý dữ liệu tại biên

SIM2x00 là thiết bị Edge computing chuyên dụng của SICK, được thiết kế để xử lý dữ liệu đa cảm biến (multi-sensor data and image processing) trong thời gian thực.

Thay vì gửi toàn bộ dữ liệu thô về máy chủ, SIM2x00:

- Phân tích và ra quyết định ngay tại hiện trường, giúp giảm độ trễ.

- Tăng độ tin cậy khi kết nối mạng không ổn định.

- Tiết kiệm băng thông và tài nguyên hệ thống.

Thiết bị này có thể kết hợp dữ liệu từ LiDAR sensors, camera công nghiệp, barcode scanner, hoặc RFID, tạo nên một bức tranh toàn diện về quá trình vận hành.

Đồng thời, SIM2x00 còn tích hợp với SICK Nova SensorApps, cho phép lập trình, tùy chỉnh thuật toán machine vision mà không cần viết code phức tạp – phù hợp cả cho kỹ sư vận hành và lập trình viên.

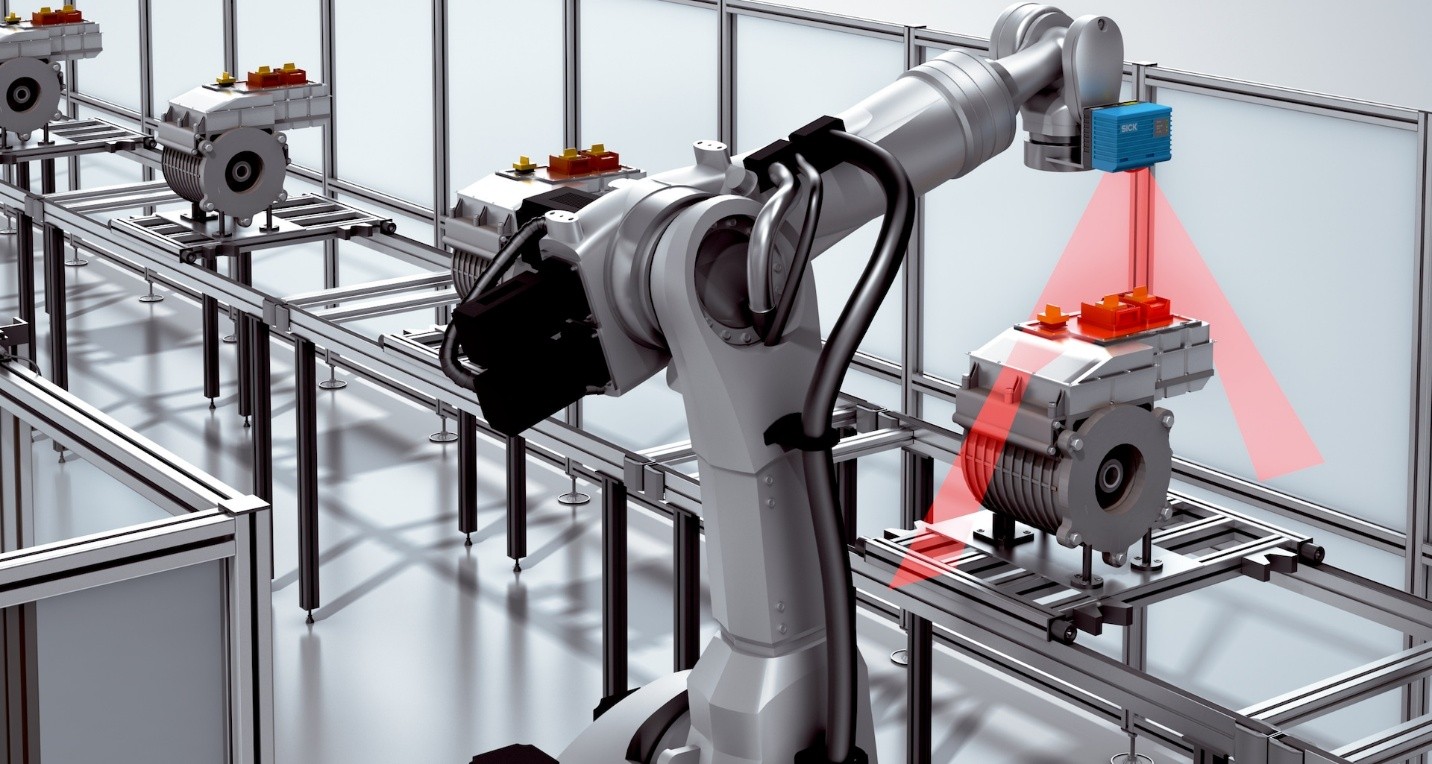

5. Tự động hóa kết hợp robot công nghiệp

Dữ liệu vị trí của các cuộn bánh lỗi được truyền trực tiếp đến robot controller trong thời gian thực.

Robot sử dụng thông tin này để gắp, loại bỏ hoặc phân loại sản phẩm lỗi một cách tự động, đồng bộ hoàn hảo với tốc độ băng chuyền.

Kết quả mang lại:

- Giảm đáng kể sự can thiệp thủ công, nâng cao an toàn và năng suất.

- Tăng tính chính xác trong thao tác gắp và phân loại.

- Đảm bảo chất lượng đồng đều, giúp quá trình đóng gói và phân phối diễn ra mượt mà.

6. SICK Nova & SensorApps – Nền tảng mở cho Machine Vision

SICK Nova là nền tảng phần mềm mở cho phép triển khai và quản lý SensorApps – các ứng dụng thị giác máy (machine vision) tùy chỉnh sẵn.

Với Nova, người dùng có thể:

- Chọn hoặc tự phát triển ứng dụng nhận dạng, đếm, hoặc phân loại sản phẩm.

- Tích hợp trực tiếp với PLC, MES hoặc HMI mà không cần lập trình phức tạp.

- Cập nhật và mở rộng tính năng linh hoạt khi thay đổi dây chuyền hoặc loại sản phẩm.

Đây chính là triết lý “Machine vision made easy” – mang đến giải pháp mạnh mẽ nhưng đơn giản và thân thiện cho kỹ sư vận hành.

7. Ứng dụng thực tế và lợi ích

Giải pháp này đã và đang được ứng dụng trong nhiều lĩnh vực công nghiệp:

- 🥐 Thực phẩm & bánh kẹo: phát hiện bánh bị dính, méo, cháy hoặc đặt sai vị trí.

- 💊 Dược phẩm: giám sát viên nén, lọ hoặc bao bì trên băng chuyền.

- 📦 Bao bì & đóng gói: kiểm tra kích thước, biến dạng và số lượng sản phẩm.

- ⚙️ Điện tử – cơ khí chính xác: phát hiện linh kiện sai vị trí hoặc chồng lắp.

Lợi ích tổng thể:

- Giảm tỷ lệ sản phẩm lỗi và thất thoát.

- Tăng tốc độ và tính ổn định của dây chuyền.

- Tối ưu hóa chi phí đầu tư cảm biến và nhân công.

- Chuẩn bị nền tảng cho Smart Factory và Industry 4.0.

Nguồn: https://www.sick.com/sg/en/

Xem thêm các sản phẩm của Sick tại đây.