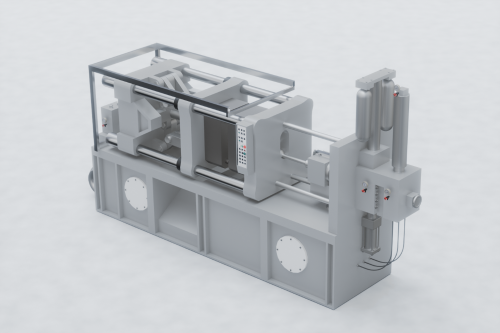

GIẢI PHÁP CẢM BIẾN IFM CHO MÁY ĐÚC KHUÔN (DIE CASTING MACHINE)

Máy đúc khuôn (Die Casting Machine) đóng vai trò quan trọng trong ngành sản xuất ô tô, đặc biệt trong giai đoạn gia công thân vỏ (body-in-white). Quá trình này sử dụng kim loại nóng chảy được bơm vào khuôn (mould) để tạo ra các chi tiết phức tạp như block động cơ (engine blocks), vỏ hộp số (transmission housings) và các bộ phận kết cấu khác.

Tuy nhiên, nếu không kiểm soát tốt áp suất, nhiệt độ, hệ thống làm mát, các vấn đề như nứt nhiệt (thermal cracking), rỗ khí (porosity), sai lệch kích thước hay hỏng khuôn có thể xảy ra, gây ra tỷ lệ phế phẩm cao, giảm năng suất và tăng chi phí bảo trì.

Để khắc phục, cảm biến IFM (IFM sensors) mang đến giải pháp giám sát thời gian thực, giúp duy trì điều kiện sản xuất ổn định, đảm bảo chất lượng sản phẩm và nâng cao hiệu suất thiết bị.

Duy trì chất lượng đúc nhờ kiểm soát áp suất (Pressure Control)

- Áp suất không đủ → kim loại không lấp đầy khuôn, gây rỗ khí hoặc khuyết.

- Áp suất quá cao → nguy cơ hư hại khuôn, hao phí vật liệu.

👉Giải pháp:

Thay vì công tắc áp suất cơ học dễ bị lệch chuẩn, dòng cảm biến áp suất IFM PN series (IFM PN pressure sensors) mang lại độ chính xác cao, tuổi thọ trên 100 triệu chu kỳ. Công nghệ cảm biến điện dung (capacitive sensing) đảm bảo kiểm soát áp suất ổn định, giảm phế phẩm và duy trì độ bền khuôn.

Kiểm soát chất lượng nhờ giám sát nhiệt độ liên tục (Temperature Monitoring)

- Nhiệt độ lò nấu hoặc khuôn không ổn định → gây nứt nhiệt, rỗ khí, chi tiết không đạt yêu cầu.

- Làm nguội không đúng cách → giảm cơ tính sản phẩm.

👉 Giải pháp:

- Cảm biến nhiệt độ IFM TS series (IFM TS temperature sensors): thiết kế nhỏ gọn, dễ lắp đặt ở không gian hẹp.

- Cảm biến hồng ngoại IFM TW series (IFM TW infrared sensors): đo nhiệt độ không tiếp xúc, chính xác ±1%, phù hợp giám sát bề mặt khuôn hoặc sản phẩm.

- Vỏ thép không gỉ 316 hàn kín, chống ẩm tuyệt đối, ngăn ngừa sự cố sensor trong môi trường khắc nghiệt.

Tối ưu hệ thống làm mát nhờ giám sát lưu lượng nước (Flow Monitoring)

Làm mát ổn định giúp:

- Giữ nhiệt độ khuôn ổn định.

- Tăng tuổi thọ khuôn, hạn chế nứt vỡ.

- Giảm thiểu phế phẩm do làm nguội không đồng đều.

👉 Giải pháp:

- Cảm biến lưu lượng IFM (IFM flow sensors) thay thế công tắc cơ khí dễ kẹt gãy.

- Đo đồng thời lưu lượng và nhiệt độ nước làm mát, không dùng bộ phận chuyển động → độ tin cậy cao, không gián đoạn quá trình sản xuất.

Nâng cao độ tin cậy với giám sát chất lượng dầu thủy lực (Oil Quality Monitoring)

Hệ thống thủy lực (hydraulic systems) của máy đúc khuôn cần dầu sạch để vận hành chính xác. Nếu dầu bị nhiễm bẩn bởi hạt rắn:

- Bơm và van điều khiển (pumps & control valves) dễ bị mài mòn.

- Ron làm kín (seals) hỏng, van kẹt, giảm hiệu suất.

- Nguy cơ dừng máy ngoài kế hoạch, chi phí sửa chữa cao.

👉 Giải pháp:

- Cảm biến đếm hạt dầu IFM LDP (IFM LDP oil particle counter) giám sát liên tục kích thước và mật độ hạt trong dầu.

- Phát hiện sớm nhiễm bẩn → cảnh báo kịp thời → bảo trì chủ động.

- Giúp hệ thống thủy lực vận hành tối đa, giảm hao mòn và kéo dài tuổi thọ máy đúc.

Đảm bảo chất lượng nhờ phát hiện chi tiết đúc chính xác (Cast Part Detection)

Việc xác minh sự hiện diện và đúng vị trí của chi tiết đúc (cast parts) sau sản xuất là rất quan trọng để ngăn ngừa lỗi chất lượng và giảm chi phí gia công lại.

Tuy nhiên, cảm biến quang điện truyền thống (photoelectric sensors) khó phát hiện các bề mặt không đồng đều hoặc ba via (flashing).

👉 Giải pháp:

- Cảm biến khoảng cách laser IFM O1D (IFM O1D laser distance sensor) dùng công nghệ đo thời gian bay (time-of-flight).

- Xác định chính xác đặc điểm bề mặt phức tạp, nhanh chóng loại bỏ sản phẩm lỗi hoặc sai lệch.

- Đảm bảo chỉ các chi tiết đạt chuẩn mới chuyển tiếp trong dây chuyền.

Cải thiện làm sạch khuôn và đẩy sản phẩm nhờ giám sát khí nén (Air Flow Monitoring)

Giữa các chu kỳ đúc, khuôn cần được làm sạch bằng khí nén (compressed air). Nếu áp suất hoặc lưu lượng khí không đủ → quá trình làm sạch và đẩy sản phẩm (ejection) sẽ không hiệu quả, dẫn đến phế phẩm.

👉 Giải pháp:

- Cảm biến lưu lượng khí nén IFM SD (IFM SD compressed air flow meter) giám sát đồng thời áp suất và lưu lượng.

- Đảm bảo khí nén ổn định, giúp khuôn sạch hoàn toàn và sản phẩm được đẩy ra mượt mà.

- Ngăn ngừa lỗi do bụi bẩn hoặc ejection không hoàn thiện.

Tối ưu hiệu suất với tích hợp IO-Link (IO-Link Integration)

Để duy trì sản xuất liên tục, giảm thời gian dừng máy (downtime) là yếu tố then chốt. Các thiết bị số của IFM với IO-Link mang đến:

- Kết nối số trực tiếp (digital communication): loại bỏ lỗi chuyển đổi tín hiệu analog/digital.

- Thay thế thiết bị nhanh chóng: plug-and-play, giảm thời gian lắp đặt và cấu hình.

- Kết nối M12 tiêu chuẩn: dễ dàng thay thế, bảo trì ngoài hiện trường mà không cần mở tủ điện.

- Cải thiện độ chính xác và hiệu quả: dữ liệu số hóa cho tốc độ xử lý nhanh, chất lượng sản phẩm ổn định hơn.

👉 Kết quả: Giảm downtime, tăng tính sẵn sàng của thiết bị và tối ưu hiệu quả sản xuất.

Lợi ích của giải pháp cảm biến IFM cho máy đúc áp lực

- Nâng cao chất lượng sản phẩm, giảm phế phẩm.

- Tăng tuổi thọ khuôn, giảm chi phí bảo trì.

- Đảm bảo quá trình sản xuất ổn định, hiệu quả.

- Cải thiện hiệu suất dây chuyền sản xuất ô tô.

- Giảm thiểu nhiễm bẩn dầu thủy lực, bảo vệ hệ thống.

- Đảm bảo phát hiện chi tiết đúc chính xác, ngăn ngừa sản phẩm lỗi.

- Làm sạch khuôn và đẩy sản phẩm hiệu quả hơn.

- Nâng cao hiệu suất dây chuyền nhờ tích hợp IO-Link.

- Giảm downtime, tiết kiệm chi phí vận hành.

Trích nguồn: https://www.ifm.com/vn/en/shared/machine/automotive/die-casting

Xem thêm: Sản phẩm của IFM