CẢI THIỆN HIỆU SUẤT MÁY MÓC

- GIẢI PHÁP GIÁM SÁT AN NINH VÀ PHÁT HIỆN VẬT THỂ TỐC ĐỘ CAO

- CẢM BIẾN LIDAR 3D MULTISCAN100-S – GIẢI PHÁP AN TOÀN CHO ROBOT VÀ XE TỰ HÀNH NGOÀI TRỜI

- GIẢI PHÁP CẢM BIẾN IFM CHO MÁY DẬP KIM LOẠI

- CẢM BIẾN ĐO KHOẢNG CÁCH OD1000 – GIẢI PHÁP TỐI ƯU CHO ĐO LƯỜNG CHÍNH XÁC VÀ ỔN ĐỊNH TRONG SẢN XUẤT

- GIẢI PHÁP BẢO VỆ QUYỀN TRUY CẬP TRÊN ĐƯỜNG DÂY BÁO CHÍ

I.Tăng tính sẵn sàng của nhà máy với các giải pháp ứng dụng từ SICK

1. Thu thập dữ liệu máy móc – chìa khóa để tăng tính sẵn sàng của nhà máy

Các cảm biến (sensors) từ SICK, một trong những nhà cung cấp hàng đầu về cảm biến công nghiệp SICK, giám sát tình trạng máy móc theo thời gian thực, đóng vai trò then chốt trong việc nâng cao tính sẵn sàng và hiệu suất máy móc.

Các giải pháp ứng dụng từ SICK cho phép phát hiện các lỗi tiềm ẩn trong máy móc trước khi chúng gây ra các thời gian ngừng hoạt động ngoài kế hoạch (unplanned downtimes). Đây chính là chìa khóa giúp cải thiện năng suất và tối ưu hóa vận hành dây chuyền sản xuất.

Việc nâng cao tính sẵn sàng và năng suất của máy móc giúp cải thiện hiệu suất, đồng thời có tác động tích cực đến hiệu quả hoạt động của toàn bộ nhà máy thông qua các hệ thống giám sát và phân tích dữ liệu tự động của SICK.

2. Giám sát tình trạng máy móc

Các giải pháp ứng dụng từ SICK thu thập dữ liệu về tình trạng máy móc như: nhiệt độ (temperature), áp suất (pressure), chuyển động (movement), mức đầy (fill level) và độ rung (vibration) một cách chính xác và theo thời gian thực nhờ công nghệ cảm biến hiện đại từ SICK.

Từ đó, các chuyên gia có thể thực hiện các biện pháp khắc phục lỗi một cách chủ động và sớm thông qua hệ thống bảo trì dự đoán (predictive maintenance), giúp tăng năng suất máy móc và cải thiện tính sẵn sàng của nhà máy.

Ứng dụng cảm biến rung SICK cũng giúp phát hiện sớm các dấu hiệu hao mòn, giảm thiểu thời gian bảo trì và ngừng hoạt động ngoài kế hoạch. Đây là minh chứng rõ ràng cho hiệu suất cải thiện máy móc của SICK trong thực tế.

3. Tự động hóa quy trình máy móc

Các giải pháp ứng dụng từ SICK kiểm soát đáng tin cậy các bước quy trình đầu vào và đầu ra, hỗ trợ tự động hóa công nghiệp một cách hiệu quả.

Việc tự động hóa quy trình máy móc với công nghệ cảm biến SICK giúp quy trình sản xuất phối hợp nhịp nhàng, cải thiện chất lượng và nâng cao hiệu suất máy móc trong toàn bộ hệ thống sản xuất.

Cảm biến quang học SICK và các thiết bị đo lường chính xác giúp kiểm soát liên tục sản phẩm, giảm sai sót và đảm bảo chất lượng đầu ra.

4. Vận hành máy móc tiết kiệm năng lượng

Các giải pháp từ SICK giám sát liên tục việc tiêu thụ năng lượng trong dây chuyền sản xuất bằng các cảm biến đo tiêu thụ năng lượng và cảm biến áp suất SICK.

Dữ liệu thu thập được là cơ sở để thực hiện các biện pháp tiết kiệm năng lượng và chi phí vận hành, giúp nhà máy sử dụng tài nguyên một cách có trách nhiệm và hiệu quả.

Nhờ đó, giải pháp tiết kiệm năng lượng từ SICK góp phần giảm dấu chân sinh thái (ecological footprint) và nâng cao tính bền vững trong vận hành công nghiệp.

5. Số hóa dữ liệu máy móc

Các giải pháp từ SICK tích hợp dữ liệu cảm biến vào các mạng tự động hóa cấp cao hơn, hướng tới xu hướng nhà máy thông minh (Smart Factory) và Industry 4.0.

Từ dữ liệu này, các nhà quản lý có thể phân tích xu hướng và dự báo chính xác hơn, làm cơ sở cho các quyết định nâng cao hiệu suất máy móc và tối ưu hóa quy trình vận hành.

Việc tích hợp cảm biến công nghiệp SICK vào hệ thống điều khiển tự động hóa giúp tạo ra môi trường vận hành số hóa toàn diện, nâng cao năng suất và giảm thiểu lỗi trong sản xuất.

II.LỢI ÍCH CỦA BẠN

Thu thập dữ liệu máy móc toàn diện nhờ các cảm biến SICK giúp bạn đạt được hiệu suất máy móc được cải thiện rõ rệt, đồng thời tăng khả năng cạnh tranh trên thị trường.

– Giảm chi phí vận hành

Các giải pháp từ SICK giúp tăng thời gian hoạt động (uptime) của máy móc thông qua công nghệ giám sát hiện đại, từ đó nâng cao năng suất sản xuất.

Hiệu suất máy móc cao hơn đồng nghĩa với chi phí vận hành thấp hơn, giúp doanh nghiệp tiết kiệm ngân sách và tăng lợi nhuận.

– Sử dụng tài nguyên một cách có trách nhiệm

Các giải pháp từ SICK cho phép vận hành nhà máy một cách tiết kiệm năng lượng nhờ cảm biến đo năng lượng và áp suất chính xác.

Việc giảm tiêu thụ tài nguyên không chỉ giúp tiết kiệm chi phí mà còn góp phần bảo vệ môi trường, giúp máy móc hoạt động bền vững hơn và giảm dấu chân sinh thái.

– Tăng năng suất máy móc

Với các giải pháp từ SICK, bạn có thể phát hiện sự cố trước khi nhà máy ngừng hoạt động, từ đó thực hiện bảo trì dự đoán kịp thời và tăng tính sẵn sàng của nhà máy.

Điều này giúp tăng năng suất máy móc và đảm bảo dây chuyền vận hành liên tục, tránh gián đoạn không mong muốn.

III.CẢI THIỆN HIỆU SUẤT MÁY MÓC VỚI CÁC GIẢI PHÁP TỪ SICK

- Cảm biến áp suất với hiển thị analog của SICK giúp giám sát tiêu thụ khí nén hiệu quả, qua đó giảm chi phí vận hành.

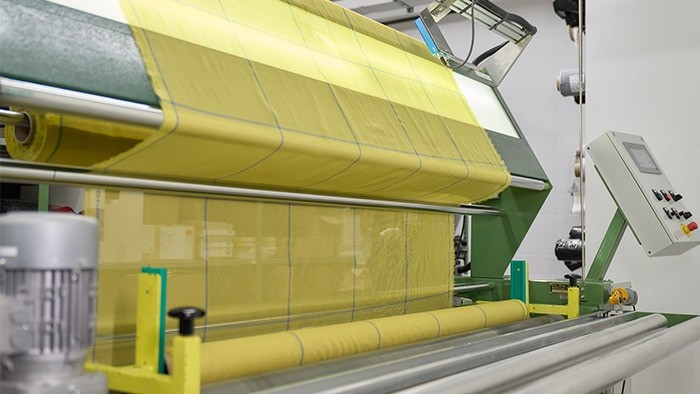

- Xử lý vật liệu cuộn qua dây chuyền với cảm biến kiểm soát cuộn vật liệu SICK tối ưu hóa quy trình, nâng cao năng suất máy móc và giảm thiểu sai sót trong sản xuất.

- Giám sát tình trạng động cơ bằng cảm biến SICK giúp giảm thời gian ngừng hoạt động thông qua phát hiện lỗi kịp thời và bảo trì dự đoán chính xác.

IV.THAM KHẢO VÀ CÂU CHUYỆN THÀNH CÔNG

1. Giải pháp giám sát khí nén mang lại tiết kiệm năng lượng và cắt giảm chi phí cho nhà máy đóng chai

Ngày 20 tháng 11 năm 2023

Việc tạo ra khí nén tiêu tốn một lượng điện năng rất lớn, khiến nó trở thành một trong những tài nguyên đắt đỏ nhất trong sản xuất.

Sự gia tăng mạnh mẽ của giá năng lượng ảnh hưởng nghiêm trọng đến các công ty, bao gồm cả một khách hàng của chúng tôi trong lĩnh vực sản xuất đồ uống.

Dây chuyền sản xuất và đóng chai của họ tiêu thụ lượng khí nén rất lớn.

Để giảm tiêu thụ và chi phí, họ đã lắp đặt giải pháp giám sát khí nén của SICK: cảm biến lưu lượng FTMg kết hợp với giải pháp cloud trong danh mục Field Analytics và cổng kết nối TDC (TDC Gateway).

Giờ đây, họ có thể phát hiện và loại bỏ rò rỉ và sự không hiệu quả, sử dụng dữ liệu để hiểu rõ hơn về quy trình, đưa ra quyết định sử dụng năng lượng dựa trên phân tích dữ liệu, và hướng đến sản xuất bền vững hơn.

Từ giám sát thủ công đến tự động hóa nhờ hợp tác

SICK áp dụng một cách tiếp cận tổng thể để tối ưu hóa quản lý năng lượng khí nén trong nhà máy đóng chai.

Họ đề xuất một giải pháp giám sát liên tục gồm 3 thành phần: cảm biến lưu lượng FTMg, TDC Gateway, và giải pháp cloud thuộc danh mục Field Analytics.

49 cảm biến FTMg của SICK đã được lắp đặt trên 5 dây chuyền sản xuất tại một nhà máy đóng chai.

Các cảm biến này ghi lại dữ liệu tiêu thụ khí nén theo chuẩn DIN, cung cấp dữ liệu thời gian thực về các thông số như trạng thái thiết bị, áp suất và mức tiêu thụ năng lượng.

Cổng SSG-E210GC Gateway truyền dữ liệu cảm biến và máy móc đến SICK Cloud.

Digital Service sau đó sử dụng dữ liệu này để thực hiện phân tích nâng cao trên nền tảng cloud đối với tất cả thiết bị khí nén trong toàn bộ nhà máy.

Các thuật toán thông minh đánh giá mức tiêu thụ khí nén tối thiểu trong quá trình hoạt động và thời gian ngừng.

Từ dữ liệu và phân tích thu được, có thể dễ dàng xác định các điểm rò rỉ và sự không hiệu quả, và thực hiện tính toán chi phí dựa trên dữ liệu.

Cảm biến lưu lượng FTMg – đo năng lượng tiêu thụ

Giải pháp số toàn diện giúp tiết kiệm thời gian và tài nguyên, đồng thời có khả năng mở rộng

Việc chuyển đổi từ kiểm tra thủ công mất thời gian và tốn công sang giải pháp giám sát liên tục bằng số hóa là một bước đột phá.

Giờ đây có thể hiển thị dữ liệu 24/7, cùng với các cảnh báo cụ thể về rò rỉ hoặc sự không hiệu quả.

Bằng cách so sánh dữ liệu tiêu thụ từ từng điểm đo, từng máy và từng dây chuyền sản xuất, có thể xác định nguyên nhân gây chi phí cao hoặc tiêu thụ vượt mức – ví dụ: so sánh cùng một loại máy ở hai dây chuyền khác nhau.

Nếu trong tương lai mở rộng thêm các nhà máy khác, cũng có thể thực hiện so sánh giữa các nhà máy.

Giám sát liên tục từng thiết bị riêng lẻ và toàn bộ nhà máy cung cấp cái nhìn tổng quan rõ ràng dựa trên thống kê, xu hướng và KPIs.

Với phân tích nâng cao được hỗ trợ bởi phân tích dữ liệu, đã có công cụ phù hợp để lập kế hoạch bảo trì hiệu quả, tiết kiệm chi phí đo lường được và tính toán lợi nhuận dựa trên dữ liệu.

Giải pháp gồm FTMg, TDC Gateway và Cloud được thiết kế để tối ưu hóa tiêu thụ năng lượng

Hiển thị dữ liệu trực quan theo mục đích sử dụng cụ thể

Sự hợp tác chặt chẽ giữa SICK và công ty sản xuất đồ uống là yếu tố then chốt cho sự thành công của dự án.

Đội ngũ của công ty đồ uống cung cấp kiến thức quy trình và đưa ra phản hồi trong suốt dự án.

Nhờ vậy, khách hàng đã tham gia tích cực vào việc phát triển giải pháp, cho ra giao diện hi

2. Quy trình sản xuất bituminous roofing felt: số hóa và đo tốc độ không tiếp xúc

Ngày 27 tháng 3, 2023

Có những lúc chỉ cần một dữ liệu đo lường số hóa, chính xác, liên tục là có thể thay đổi hoàn toàn khả năng kiểm soát quy trình sản xuất của một nhà máy.

Đối với IKO Roofing, một trong những nhà sản xuất sản phẩm lợp mái hàng đầu Vương quốc Anh, việc số hóa dữ liệu tốc độ sản xuất bằng công nghệ đo không tiếp xúc bằng laser mới từ SICK đã giải quyết một “cơn đau đầu” hàng ngày cho các kỹ sư vận hành tại một nhà máy ở Anh, đồng thời giúp các nhà quản lý ở cách đó hàng nghìn km có thể giám sát sản lượng, chi phí và chất lượng sản phẩm.

Cảm biến laser không tiếp xúc SPEETEC từ SICK trong thực tế

IKO Roofing là một công ty toàn cầu sản xuất các sản phẩm lợp mái, chống thấm và cách nhiệt, vận hành hơn 30 nhà máy sản xuất khắp Bắc Mỹ và Châu Âu. Là một công ty tích hợp theo chiều dọc, các nhà quản lý tại trụ sở chính ở Canada luôn theo dõi sát sao hiệu quả sản xuất và chất lượng sản phẩm.

Quy trình sản xuất bituminous roofing felt

Dù sản phẩm cuối cùng được dùng cho tòa nhà văn phòng cao tầng hay một nhà kho nhỏ, quy trình sản xuất roofing felt đều tuân theo nguyên lý giống nhau: Trên dây chuyền dài 30 mét, bitumen được phủ ở 170 °C lên một lớp nền (carrier base layer) rộng 1,0 m, sau đó các khoáng chất và nguyên liệu khác được bổ sung theo công thức bí mật trong một quy trình liên tục.

Để đảm bảo sản xuất liên tục, mỗi khi cần cuộn nền mới, nó sẽ được nối (spliced) với phần cuối của cuộn trước và một cơ cấu tích lũy (accumulator mechanism) được dùng như bộ đệm để đảm bảo quy trình sản xuất duy trì cùng tốc độ.

Trong quy trình sản xuất liên tục, một thông số quan trọng nhất: tốc độ dây chuyền (line speed) quyết định lượng vật liệu được phủ và do đó ảnh hưởng trực tiếp đến việc sản phẩm cuối cùng có tuân thủ đúng công thức hay không. Tốc độ càng bám sát mục tiêu (100%) thì chất lượng sản phẩm càng tốt.

Yêu cầu dung sai chặt chẽ

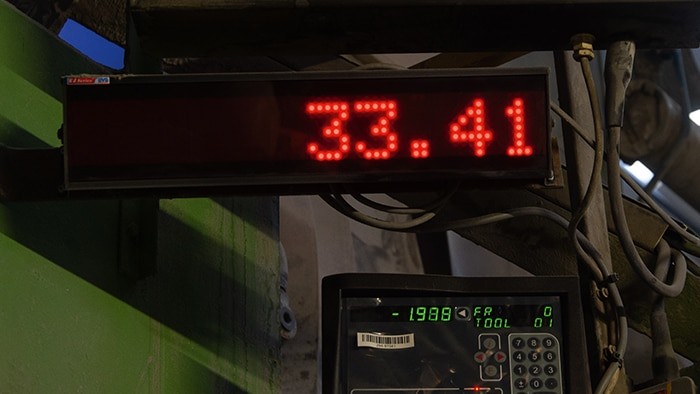

Nhưng các kỹ sư tại nhà máy Appley Bridge gặp vấn đề: tín hiệu từ bộ đếm số (digital counter output) đo tốc độ từ một cảm biến tiệm cận (proximity sensor) đặt tại cơ cấu bánh răng (gear mechanism) gần đầu dây chuyền. Trong khi đó, dữ liệu tốc độ được truyền vào hệ thống PRODAC global MES (Manufacturing Execution System) lại lấy từ encoder đặt ở bộ cuốn (winder) cuối dây chuyền.

Kết quả là các nguồn dữ liệu tốc độ khác nhau được sử dụng bởi đội vận hành tại Anh và ban quản lý ở Anh cũng như tại trụ sở Canada, dẫn đến các chỉ số thường xuyên sai lệch. Hệ quả là nhân viên vận hành có thể phải “đuổi theo mục tiêu” để đạt 100% tốc độ, trong khi thực tế mục tiêu đó không thể đạt được do sự sai lệch dữ liệu.

Đo tốc độ sản phẩm mà không chạm vào nó – cảm biến SPEETEC của SICK

“Để có phép đo chính xác, chúng tôi muốn đo tốc độ của sản phẩm chứ không chỉ tốc độ của máy, vì tốc độ máy không tính đến hiện tượng trượt (slippage) của sản phẩm. Dùng cảm biến tiếp xúc như measuring wheel encoder là bất lợi với vật liệu như roofing felt – vốn có thể nóng hoặc dính ở đầu quy trình và sẽ bị mài mòn đáng kể,”

– Paul Hayward, Engineering Manager.

Ông cũng cho biết:

“Chúng tôi muốn tránh các thiết bị đo phải gắn trực tiếp vào máy vì chúng có thể bị bám bẩn từ quá trình sản xuất và khó bảo trì hoặc thay thế.”

Cảm biến laser không tiếp xúc

Sự kết hợp giữa giá thành hợp lý và độ chính xác của cảm biến bề mặt không tiếp xúc bằng laser SICK SPEETEC là lựa chọn hấp dẫn cho IKO. Các kỹ sư hỗ trợ của SICK đã làm việc chặt chẽ với nhóm kỹ thuật tại Wigan để lắp đặt thiết bị.

SPEETEC có vỏ nhôm chắc chắn, kích thước chỉ 140 mm × 95 mm × 32,5 mm, rất phù hợp với điều kiện vận hành tại nhà máy Wigan. Cảm biến được thiết lập và tích hợp trực tiếp vào Allen Bradley PLC của dây chuyền mà không cần thêm thiết bị điện tử xử lý tín hiệu.

Dữ liệu đo được chuyển đổi ngay trong cảm biến thành tín hiệu TTL/HTL tương tự như incremental encoder, nhờ đó có thể dễ dàng tích hợp vào hệ thống điều khiển máy.

Kết quả đầu ra từ SPEETEC được tích hợp với cả bộ đếm tốc độ trực quan (visual speed counter) và hệ thống PRODAC MES, nơi dữ liệu được hiển thị trực tiếp tại xưởng sản xuất và cũng được truy cập từ xa bởi đội quản lý quốc tế.

“Các kỹ sư hỗ trợ từ SICK đã rất nhiệt tình trong việc cung cấp hỗ trợ kỹ thuật và lắp đặt,” Hayward chia sẻ.

“Mặc dù SPEETEC khá tinh vi, nhưng tín hiệu đầu ra lại đơn giản. Toàn bộ xử lý phức tạp được thực hiện ngay bên trong cảm biến, và chúng tôi chỉ nhận về dữ liệu số dễ dùng.”

Cảm biến chuyển động không tiếp xúc – SPEETEC 1D

Đo chiều dài, tốc độ và vị trí. Không tiếp xúc, không mài mòn.

Dữ liệu đầu ra nhất quán

Darren Pratt, UK Product Manager for Motion Control Sensors tại SICK, cho biết:

“Nhóm IKO Roofing tại Wigan là một trong những nhà sản xuất vật liệu xây dựng đầu tiên ở Vương quốc Anh được hưởng lợi từ nguyên lý đo không tiếp xúc của SPEETEC. Giống như nhiều khách hàng khác, họ khá bất ngờ về giá thành hợp lý và sự dễ dàng khi tích hợp sản phẩm vào dây chuyền hiện có. Thông thường, hoàn vốn cho đầu tư (ROI) với SPEETEC có thể đạt được dưới 12 tháng.”

“Giờ đây, trong các cuộc họp kỹ thuật hằng ngày và trao đổi với trụ sở IKO, chúng tôi có thể tin tưởng vào dữ liệu số chính xác. SPEETEC âm thầm thực hiện nhiệm vụ của mình – khi màn hình hiển thị 100% nghĩa là mọi thứ bình thường. Không có tin xấu chính là tin tốt!”

3. Đảm bảo chiều dài chính xác: đo chiều dài lớp vải không tiếp xúc

Ngày 10 tháng 1, 2023

Sản xuất các mẫu vải bẩn tiêu chuẩn (standardized soiling) trên nhiều loại vải khác nhau với tiêu chuẩn cao nhất – đây là quy trình mà công ty Swissatest Testmaterialien AG tại St. Gallen, Thụy Sĩ đã làm chủ.

Các dải vải thử nghiệm – được xử lý bằng mẫu máu động vật, rượu vang, ca cao, muội than và dầu da – được dùng để kiểm tra và xác định hiệu quả của bột giặt và máy giặt.

Bằng cách sử dụng cảm biến chuyển động bề mặt bằng laser không tiếp xúc SPEETEC từ SICK để đo chiều dài, Swissatest đảm bảo rằng các dải vải nhạy cảm có thể được kiểm tra lỗi và cắt theo chiều dài một cách thuận tiện trong quá trình sản xuất.

Ưu điểm khi dùng SPEETEC

“Có nhiều lý do để chọn SPEETEC làm cảm biến đo chiều dài,”

– giải thích bởi Harald Klien, Head of Technical Projects tại Swissatest.

“Thứ nhất, phép đo không tiếp xúc không để lại vết trên dải vải đã bẩn và, khác với hệ thống đo bằng bánh xe cao su (rubber wheel measurement system), cũng không tạo ra bụi mài mòn.

Thứ hai, khi kiểm tra trực quan (visual inspection) textile web, chúng tôi có thể di chuyển nó tiến hoặc lùi trong máy mà không cần thay đổi thiết lập – điều không thể thực hiện với cảm biến laser class 3 trước đây.”

Ông nói thêm:

“Hơn nữa, cảm biến rất kinh tế – không chỉ nhờ giá hợp lý mà còn vì nó sử dụng laser class 1, nghĩa là chúng tôi không cần bổ sung các biện pháp an toàn bổ sung trên máy.”

Trong quá trình thử nghiệm trước khi quyết định sử dụng, chuyên gia công nghệ dệt may (textile technologist) đã thu được kết quả tốt về độ chính xác đo và khả năng hoạt động ổn định của thiết bị, bất kể loại vật liệu hay chất bẩn. Vì vậy, họ đã chọn cảm biến đo tốc độ và chiều dài từ SICK.

SPEETEC – giải pháp mới cho thách thức quen thuộc

SPEETEC thực sự là giải pháp lý tưởng để thực hiện các phép đo tự động về tốc độ, chiều dài và vị trí cho các vật liệu cực kỳ trơn dễ trượt, các bề mặt nhạy cảm như dải vải thử nghiệm của Swissatest, hoặc các vật liệu dễ mài mòn hoặc bám dính.

“Đây là thách thức tồn tại từ lâu – và ngành dệt đã chờ đợi cảm biến như SPEETEC cũng lâu như vậy,”

– Harald Klien nói và bổ sung:

“Đặc biệt, cảm biến hoạt động với độ chính xác micromet, kể cả trong đo gia tốc, ứng dụng start-stop với chiều dài vật liệu ngắn và, điều rất quan trọng với chúng tôi, ở chế độ tiến-lùi (forward-backward mode) trên máy cuộn (roll winding machine).”

Cảm biến chuyển động không tiếp xúc – SPEETEC 1D

Đo chiều dài, tốc độ và vị trí. Không tiếp xúc, không mài mòn.

Phương pháp đo không tiếp xúc của SPEETEC không để lại vết trên dải vải và, khác với hệ thống bánh xe cao su, không tạo ra bụi mài mòn.

Vết bẩn tiêu chuẩn – nhiều hơn là “chỉ” bẩn

Swissatest Testmaterialien AG đã sản xuất mẫu bẩn trên nhiều loại vật liệu từ năm 1962 và hiện là công ty dẫn đầu thị trường với hàng trăm nghìn dải thử nghiệm mỗi năm cùng khoảng 1.500 khách hàng lớn tại gần 100 quốc gia.

“Điều này cũng thể hiện ở chất lượng – vì để kiểm nghiệm chính xác bột giặt, máy giặt, máy sấy, đánh giá hệ thống giặt, vệ sinh và làm sạch, hoặc chuẩn bị báo cáo chuyên môn, các dải vải bẩn phải duy trì chất lượng ổn định lâu dài như một chuẩn (quasi standard).

Chúng phải đáp ứng một số tiêu chuẩn liên quan để đảm bảo kết quả so sánh được và phân biệt được sự khác nhau giữa các máy, chất tẩy rửa và quy trình,”

– Harald Klien giải thích.

Sau khi nhuộm bẩn, textile webs được sấy khô, đo màu (colorimetric measurement) và kiểm tra trực quan trước khi được cuộn lên máy cuốn. Cuối cùng, các textile webs được cắt theo chiều dài chuẩn và cuộn lại – giao cho khách hàng hoặc được cắt và may thành dải thử nghiệm trong bộ phận sản xuất của Swissatest.

SPEETEC giúp đơn giản hóa đáng kể kiểm tra trực quan

Đối với Harald Klien, SPEETEC có mức giá và độ chính xác phù hợp.

Ông nhấn mạnh rằng:

“Quy trình phát hiện lỗi trực quan trên vải đã trở nên đơn giản hơn nhiều nhờ cảm biến của SICK.”

Điều quan trọng là nhân viên kiểm tra phải có khả năng di chuyển textile web tiến hoặc lùi trên máy cuộn mà không cần thay đổi thiết lập, để xác định chính xác vị trí lỗi.

“Khác với laser velocimeter trước đây, vốn không dễ đo được cả chuyển động tiến và lùi, SPEETEC không quan tâm hướng đo, độ căng vải thay đổi ra sao trong quá trình đo hoặc quấn, hay số lần đảo chiều trong quy trình kiểm tra,”

– Harald Klien xác nhận.

“Điều này đã đơn giản hóa đáng kể công việc kiểm tra trực quan.”

Thế hệ cảm biến mới

SPEETEC gây ấn tượng – không chỉ tại Swissatest – nhờ nguyên lý đo không tiếp xúc, không trượt, độ chính xác cao, dễ tích hợp và hiệu quả chi phí vượt trội. Nó đại diện cho thế hệ cảm biến laser mới để đo chuyển động tuyến tính của bề mặt – cho các ứng dụng vượt xa ngành dệt may.

Nguồn: https://www.sick.com/sg/en/

Xem thêm các sản phẩm của Sick tại đây.