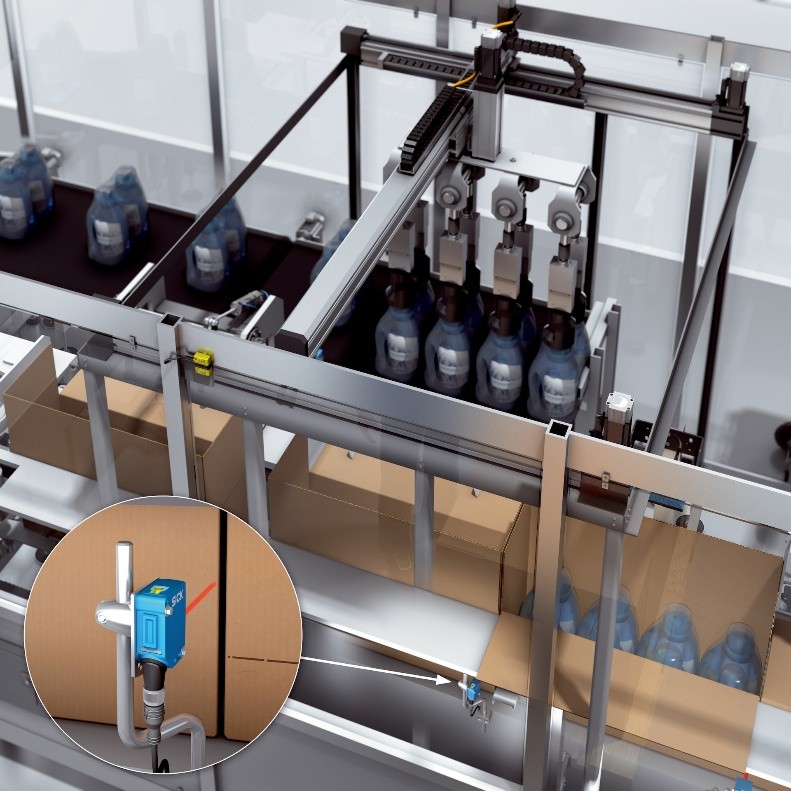

GIẢI PHÁP KIỂM TRA SỰ HIỆN DIỆN THÙNG CARTON TRƯỚC KHI CHIẾT RÓT BẰNG CẢM BIẾN QUANG W16 / WLA16

Trong các dây chuyền đóng gói tự động, giai đoạn kiểm tra sự hiện diện của thùng carton trước khi chiết rót (Presence Check) là một bước cực kỳ quan trọng. Nếu thùng carton không được nạp chính xác hoặc bị sai vị trí, toàn bộ quá trình chiết rót và đóng gói sau đó có thể bị lỗi, dẫn đến sản phẩm hư hỏng, tràn chất lỏng hoặc ngưng trệ dây chuyền. Để tránh tình trạng này, việc lựa chọn cảm biến quang (photoelectric sensor) phù hợp — vừa chính xác, vừa ổn định trong nhiều điều kiện vật liệu — là điều bắt buộc.

- GIẢI PHÁP GIÁM SÁT AN NINH VÀ PHÁT HIỆN VẬT THỂ TỐC ĐỘ CAO

- CẢM BIẾN LIDAR 3D MULTISCAN100-S – GIẢI PHÁP AN TOÀN CHO ROBOT VÀ XE TỰ HÀNH NGOÀI TRỜI

- GIẢI PHÁP CẢM BIẾN IFM CHO MÁY DẬP KIM LOẠI

- CẢM BIẾN ĐO KHOẢNG CÁCH OD1000 – GIẢI PHÁP TỐI ƯU CHO ĐO LƯỜNG CHÍNH XÁC VÀ ỔN ĐỊNH TRONG SẢN XUẤT

- GIẢI PHÁP BẢO VỆ QUYỀN TRUY CẬP TRÊN ĐƯỜNG DÂY BÁO CHÍ

1. Tầm quan trọng của việc kiểm tra sự hiện diện carton

Trong hệ thống chiết rót và đóng gói, thùng carton thường được cấp vào máy ở tốc độ cao và được định vị tại vị trí chính xác để tiếp nhận sản phẩm (chất lỏng, bột, hoặc hàng rời).

Nếu carton không có mặt tại đúng vị trí hoặc bị lệch, các sự cố sau có thể xảy ra:

- Vòi chiết rót đổ ra ngoài, gây thất thoát và bẩn hệ thống.

- Cơ cấu gắp – đóng nắp hoạt động sai, làm hư bao bì hoặc tắc nghẽn dây chuyền.

- Ảnh hưởng đến hiệu suất và an toàn thiết bị.

Do đó, cảm biến có nhiệm vụ “xác nhận” sự hiện diện carton trước mỗi chu kỳ chiết rót là vô cùng quan trọng.

2. Thách thức khi phát hiện carton trong thực tế

Việc phát hiện carton không phải lúc nào cũng dễ dàng, vì trong môi trường sản xuất:

- Bề mặt thùng carton có thể bóng, mờ, hoặc được bọc màng film — điều này gây nhiễu phản xạ ánh sáng.

- Carton có thể dao động, rung hoặc di chuyển nhanh khi băng tải hoạt động.

- Ánh sáng môi trường và bụi trong khu vực đóng gói có thể làm giảm độ ổn định phát hiện.

Một cảm biến quang thông thường có thể gặp khó khăn với các bề mặt khử phân cực (depolarizing objects) như film nhựa hoặc lớp phủ bóng, dẫn đến việc cảm biến phát hiện sai hoặc không ổn định.

3. Giải pháp: WLA16 photoelectric retro-reflective sensor

Để giải quyết những vấn đề trên, SICK đã phát triển dòng WLA16 photoelectric retro-reflective sensor, một cảm biến quang có hiệu năng vượt trội dành cho các ứng dụng phát hiện carton trong ngành bao bì.

Đặc điểm nổi bật:

- Công nghệ phản xạ gương (retro-reflective)

Cảm biến sử dụng gương phản xạ (reflector) để phản hồi tia sáng, cho phép hoạt động ổn định ngay cả khi khoảng cách giữa cảm biến và vật thể thay đổi nhẹ. - BluePilot LED alignment aid – công cụ căn chỉnh nhanh

Đây là một trong những cải tiến nổi bật của WLA16.

Nhờ đèn LED chỉ thị BluePilot, việc căn chỉnh cảm biến và gương phản xạ trở nên nhanh chóng, chính xác và trực quan — chỉ cần vài giây để đảm bảo chùm tia được đặt đúng hướng.

→ Kỹ thuật viên không cần dụng cụ chuyên biệt hay hiệu chỉnh phức tạp, giúp rút ngắn thời gian lắp đặt và bảo trì đáng kể. - Không cần cài đặt thông số (Plug & Detect)

WLA16 hoạt động ổn định ngay khi cấp nguồn, không yêu cầu cấu hình hoặc tinh chỉnh độ nhạy — hoàn hảo cho môi trường sản xuất liên tục, nơi downtime phải tối thiểu. - Phát hiện ổn định trên bề mặt khử phân cực

Cảm biến duy trì tín hiệu phát hiện nhất quán kể cả khi carton được bọc màng film, in tem phản quang hoặc có lớp phủ bóng.

Điều này giúp loại bỏ các lỗi thường thấy ở cảm biến quang thông thường khi gặp các bề mặt phản chiếu mạnh. - Hiệu suất cao trong môi trường công nghiệp khắc nghiệt

Với thiết kế chắc chắn, WLA16 có khả năng chống bụi, rung và ánh sáng môi trường, đáp ứng tốt yêu cầu hoạt động 24/7.

4. Lắp đặt và vận hành thực tế

Bước 1: Xác định vị trí lắp cảm biến

Cảm biến nên được căn song song với vách carton để có góc phản xạ tối ưu.

Điều này đảm bảo tia sáng từ cảm biến được phản hồi chính xác từ bề mặt gương phản xạ và không bị tán xạ bởi ánh sáng môi trường.

Bước 2: Căn chỉnh bằng BluePilot LED

Bật cảm biến và quan sát đèn LED chỉ thị màu xanh – khi tia sáng căn đúng trục với gương phản xạ, đèn LED sẽ sáng ổn định, báo hiệu căn chỉnh hoàn hảo.

Bước 3: Kết nối với hệ thống điều khiển

WLA16 cung cấp tín hiệu digital output (on/off) để gửi thông tin “carton có mặt / không có mặt” về PLC hoặc controller.

Nếu tín hiệu “carton không có mặt”, hệ thống sẽ tạm dừng quá trình chiết rót hoặc phát cảnh báo, giúp ngăn ngừa lỗi sản xuất.

5. So sánh với các giải pháp khác

| Đặc điểm | Cảm biến quang thông thường | WLA16 photoelectric retro-reflective sensor |

| Căn chỉnh | Thủ công, tốn thời gian | Nhanh, chính xác nhờ BluePilot |

| Ổn định phát hiện | Dễ nhiễu khi có màng phản quang | Ổn định trên bề mặt khử phân cực |

| Cài đặt | Cần điều chỉnh độ nhạy | Plug & Detect – không cần cài đặt |

| Bảo trì | Thường xuyên kiểm tra vị trí | Ít bảo trì, độ tin cậy cao |

| Độ chính xác | Trung bình | Cao, nhạy với thay đổi nhỏ của vị trí carton |

6. Lợi ích mang lại cho dây chuyền đóng gói

Ứng dụng WLA16 trong khâu kiểm tra sự hiện diện thùng carton mang đến nhiều lợi ích thiết thực:

- Đảm bảo chiết rót chính xác, không bị tràn hoặc rò rỉ.

- Tăng độ tin cậy của toàn bộ dây chuyền.

- Giảm thời gian cài đặt, bảo trì.

- Nâng cao năng suất và giảm phế phẩm.

- Tối ưu chi phí đầu tư nhờ tuổi thọ dài và độ ổn định cao.

7. Giải pháp mở rộng với dòng W16

Ngoài WLA16, SICK còn cung cấp dòng W16 photoelectric sensors — được xem là “ngôi sao bay cao” (the highflier in object detection) trong lĩnh vực phát hiện vật thể.

W16 có thể được dùng trong cùng hệ thống để phát hiện vị trí, mép thùng, hoặc kết hợp với WLA16 nhằm kiểm soát toàn diện chuỗi đóng gói.

Nguồn: https://www.sick.com/sg/en/

Xem thêm các sản phẩm của Sick tại đây.